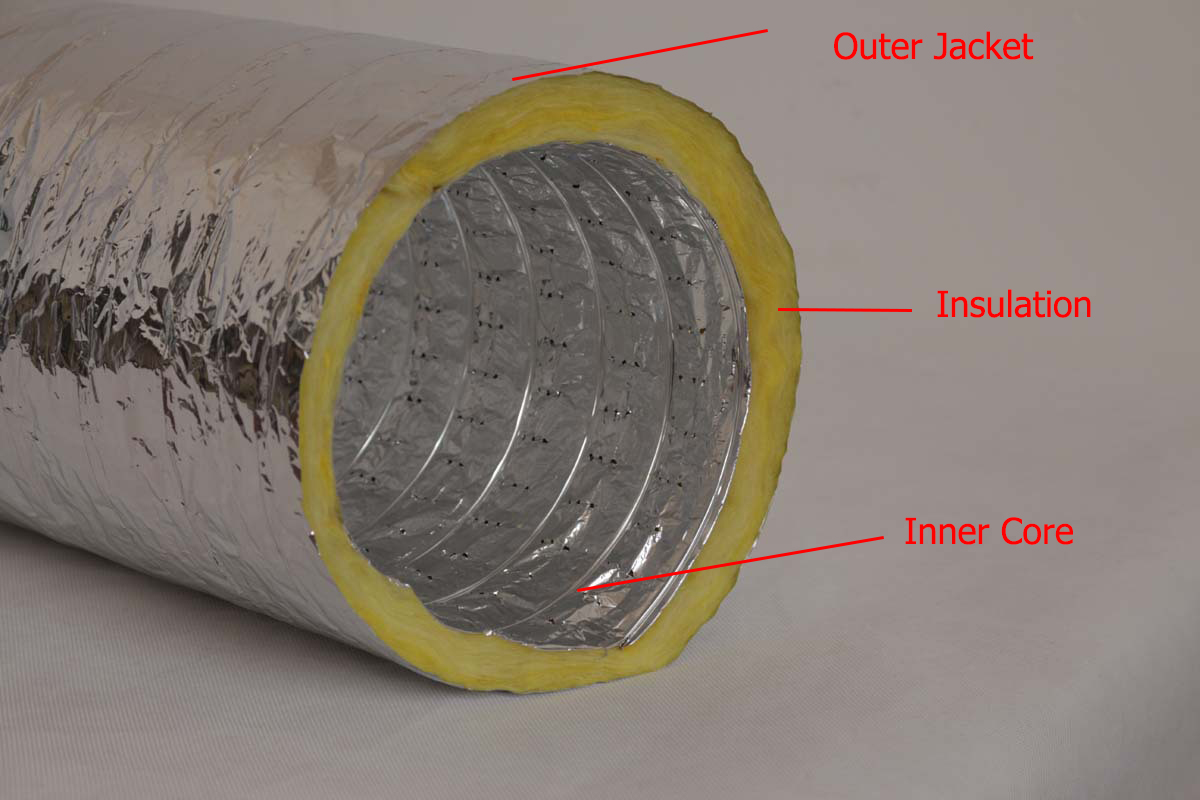

Glasfiberrörsisolering är avsedd som värmeisolering för både varma och kalla rör från -20°F till 1000°F. Rörisoleringen är gjuten av glasfibrer med hög densitetshartsbunden form som levereras i 90 cm långa gångjärnssektioner. Glasfibern är insvept i en vit All-Service-mantling med självtätande överlappning för snabb och säker installation. Varje 90 cm lång sektion av kommersiell rörisolering levereras med en stumtätningstejp som används för att sammanfoga två sektioner av rörisolering.

Glasfiberrörsisolering och mineralullsrörsisolering är två typer av öppencelliga rörisoleringar. I ett försök att hålla detta inlägg icke-vetenskapligt och lättförståeligt, tillåter inte slutna celliga rörisoleringsprodukter vatten att rinna genom dem, medan öppna celliga rörisoleringsprodukter, oftast glasfiberrörsisolering, tillåter vatten att passera genom sina fibrer.

Ljudabsorption är ganska lätt att kontrollera. De flesta material för isolering av skivor och skivor har en publicerad ljudabsorptionskoefficient (NRC) i sina datablad.

Ju högre ljudabsorptionskoefficienten är, desto bättre för akustiken i ditt rum.

Ljudisolering blir mer komplicerat när det gäller rätt lösning för ditt problem. Om vi tittar på det i extrema termer, låt oss betrakta en betongvägg jämfört med en vägg som endast består av lätt glasfibervadd (ingen gipsvägg alls). Om du befinner dig i det intilliggande rummet bakom betongväggen kommer du att höra din grannes samtal mycket mindre än om det bara fanns glasfibervadd mellan dig och din granne. I det här exemplet är betong ett bättre ljudisoleringsmaterial än bara glasfibervaddisolering. Om du däremot var inne i rummet som hade samtalet kommer du att höra mycket mindre eko om din vägg är av glasfibervadd jämfört med betongväggen. I det här exemplet är glasfibervadd en mycket bättre ljudabsorbent än en betongvägg.

Generellt sett är vävda dukar cirka 20–40 % tunnare än vävda produkter tillverkade av samma garn och med identisk konstruktion.

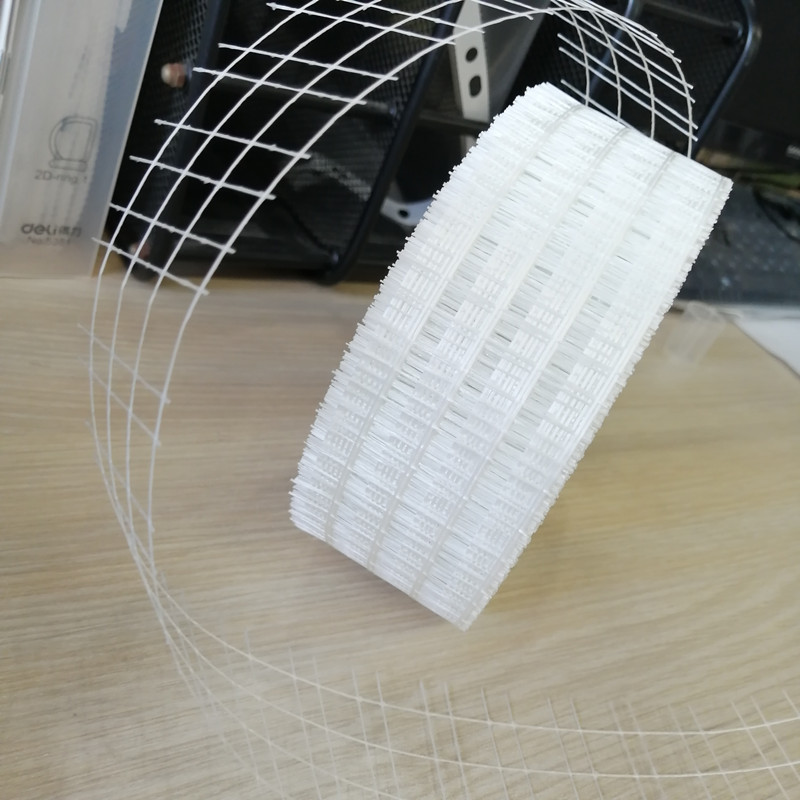

Många europeiska standarder kräver att takmembran måste täckas minsta möjliga av materialet på båda sidor av duken. Lagda dukar bidrar till att producera tunnare produkter utan att behöva acceptera minskade tekniska värden. Det är möjligt att spara mer än 20 % av råmaterial som PVC eller PO.

Endast dukväv tillåter produktion av ett mycket tunt symmetriskt treskiktstakmembran (1,2 mm) som ofta används i Centraleuropa. Vävar kan inte användas för takmembran som är tunnare än 1,5 mm.

Strukturen hos en lagd vävd duk är mindre synlig i slutprodukten än strukturen hos vävda material. Detta resulterar i en jämnare och jämnare yta hos slutprodukten.

Den jämnare ytan på slutprodukter som innehåller lagda gjutnät gör det möjligt att svetsa eller limma lager av slutprodukterna enklare och mer hållbart med varandra.

De slätare ytorna kommer att motstå smuts längre och mer ihållande.

Användningen av glasfiberförstärkta nonwoven-material möjliggör högre maskinhastigheter för produktion av bitumentakplåtar. Tids- och arbetsintensiva revor i bitumentakplåtsanläggningen kan därför förhindras.

De mekaniska värdena hos bitumentakplåtar förbättras avsevärt med gaffelväv.

Material som lätt går sönder, såsom papper, folie eller filmer från olika plaster, förhindras från att gå sönder effektivt genom att laminera dessa med gjutnät.

Även om vävda produkter kan levereras i vävstol, kommer en lagd duk alltid att vara impregnerad. På grund av detta har vi omfattande kunskap om vilket bindemedel som är bäst lämpat för olika tillämpningar. Valet av rätt lim kan avsevärt förbättra vidhäftningen mellan den lagda duken och slutprodukten.

Det faktum att den övre och nedre varpen i lagda dukar alltid kommer att vara på samma sida av inslagsgarnerna garanterar att varpgarnerna alltid kommer att vara spända. Därför absorberas dragkrafter i varpriktningen omedelbart. På grund av denna effekt uppvisar lagda dukar ofta en kraftigt minskad töjning. Vid laminering av en duk mellan två lager av film eller andra material behövs mindre lim och laminatets kohesion förbättras. Tillverkning av dukar kräver alltid en termisk torkningsprocess. Detta leder till förkrympning av polyester och andra termoplastgarner, vilket avsevärt förbättrar efterföljande behandlingar som utförs av kunden.

Publiceringstid: 7 januari 2022