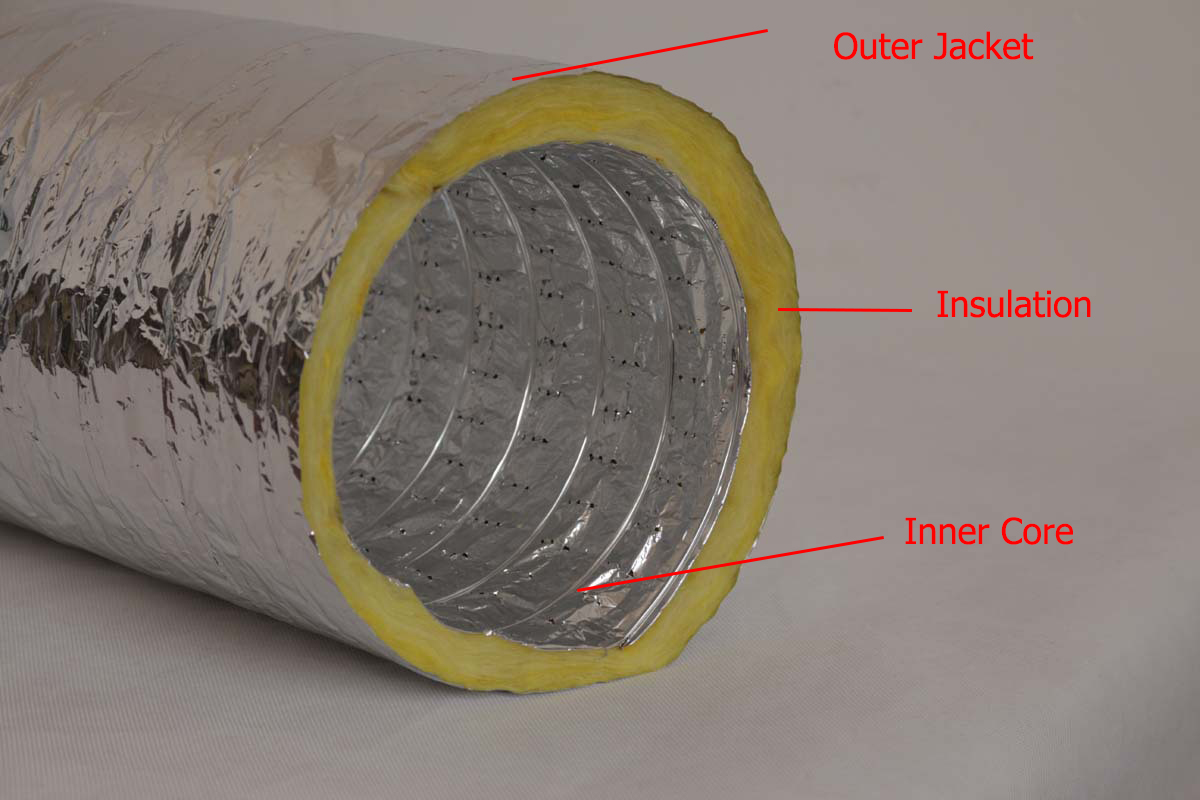

L'isolant en fibre de verre pour tuyaux est conçu pour assurer l'isolation thermique des canalisations chaudes et froides, de -20 °C à 1 000 °F. Il est moulé à partir de fibres de verre haute densité liées à la résine, et est disponible en sections articulées de 90 cm de long. La fibre de verre est enveloppée d'une gaine blanche tout usage avec recouvrement auto-obturant pour une installation rapide et sûre. Chaque section de 90 cm d'isolant commercial pour tuyaux est fournie avec un ruban adhésif permettant de relier deux sections d'isolant.

L'isolation des tuyaux en fibre de verre et l'isolation des tuyaux en laine minérale sont deux types d'isolants à cellules ouvertes. Afin de simplifier cet article, les isolants à cellules fermées empêchent l'eau de s'infiltrer, tandis que les isolants à cellules ouvertes, le plus souvent en fibre de verre, laissent passer l'eau.

L'absorption acoustique est relativement facile à contrôler. La plupart des isolants en matelas et en panneaux présentent un coefficient d'absorption acoustique (CBA) publié sur leur fiche technique.

Plus le coefficient d'absorption acoustique est élevé, meilleure est l'acoustique de votre pièce.

L'insonorisation se complique lorsqu'il s'agit de trouver la solution la plus adaptée à votre problème. Si l'on compare les deux extrêmes, prenons un mur en béton et un mur composé uniquement de panneaux de fibre de verre de faible densité (sans cloison sèche). Si vous vous trouvez dans la pièce adjacente derrière le mur en béton, vous entendrez beaucoup moins les conversations de votre voisin que s'il n'y avait que des panneaux de fibre de verre entre vous et lui. Dans cet exemple, le béton est un matériau d'insonorisation supérieur à celui d'un isolant en panneaux de fibre de verre. En revanche, si vous étiez à l'intérieur de la pièce et que vous discutiez, vous entendrez beaucoup moins d'écho si votre mur est en panneaux de fibre de verre que le mur en béton. Dans cet exemple, les panneaux de fibre de verre absorbent bien mieux le son qu'un mur en béton.

En général, les grilles posées sont environ 20 à 40 % plus fines que les produits tissés fabriqués à partir du même fil et avec une construction identique.

De nombreuses normes européennes exigent pour les membranes de toiture une couverture minimale de matériau sur les deux faces du treillis. Les treillis posés permettent de fabriquer des produits plus fins sans pour autant réduire les performances techniques. Il est possible d'économiser plus de 20 % de matières premières telles que le PVC ou le polyéthylène.

Seuls les canevas permettent la production d'une membrane de toiture symétrique à trois couches très fine (1,2 mm), souvent utilisée en Europe centrale. Les tissus ne peuvent pas être utilisés pour les membranes de toiture d'une épaisseur inférieure à 1,5 mm.

La structure d'une grille posée est moins visible sur le produit final que celle des matériaux tissés. Cela donne une surface plus lisse et plus uniforme.

La surface plus lisse des produits finis contenant des grilles posées permet de souder ou de coller les couches des produits finis plus facilement et durablement les unes avec les autres.

Les surfaces plus lisses résisteront aux salissures plus longtemps et de manière plus persistante.

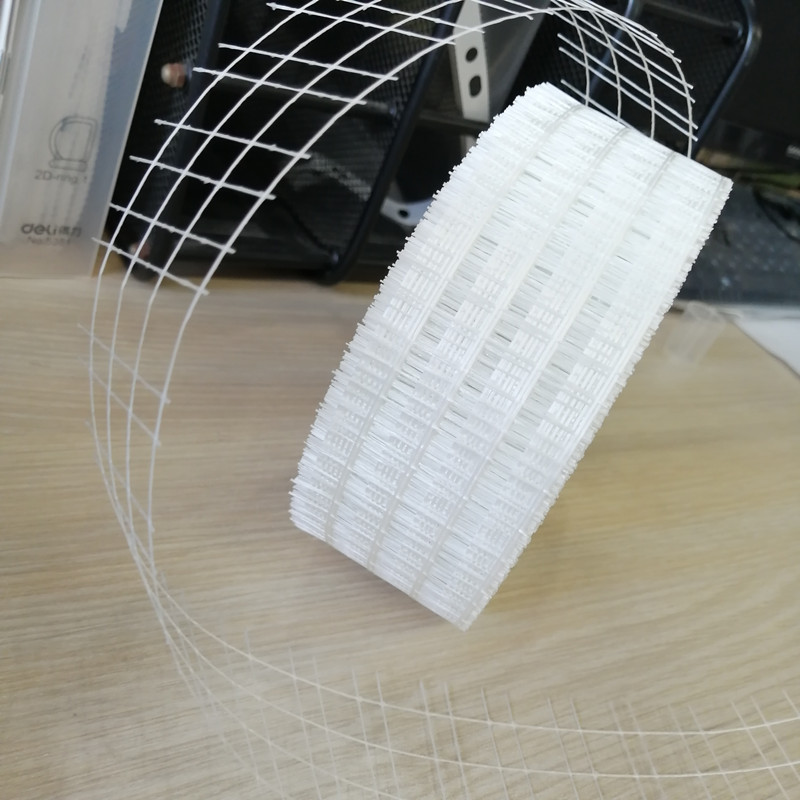

L'utilisation de non-tissés renforcés de fibres de verre permet d'augmenter la cadence des machines pour la production de plaques de toiture bitumineuses. Cela permet d'éviter les déchirures, chronophages et laborieuses, dans l'usine de plaques de toiture bitumineuses.

Les valeurs mécaniques des feuilles de toiture en bitume sont considérablement améliorées par les grilles.

Les matériaux qui ont tendance à se déchirer facilement, tels que le papier, le papier aluminium ou les films de différents plastiques, seront empêchés de se déchirer efficacement en les laminant avec des grilles posées.

Bien que les produits tissés soient fournis directement sur métier à tisser, les grilles vernies sont toujours imprégnées. De ce fait, nous possédons une expertise approfondie pour déterminer le liant le mieux adapté à chaque application. Le choix de la colle appropriée peut améliorer considérablement l'adhérence de la grille vernie au produit final.

Le fait que les fils de chaîne supérieurs et inférieurs des grilles laminées soient toujours du même côté des fils de trame garantit que les fils de chaîne restent toujours sous tension. Ainsi, les forces de traction dans le sens de la chaîne sont immédiatement absorbées. De ce fait, les grilles laminées présentent souvent un allongement fortement réduit. La stratification d'une grille entre deux couches de film ou d'autres matériaux nécessite moins d'adhésif et la cohésion du laminé est améliorée. La production de grilles laminées nécessite toujours un processus de séchage thermique. Cela entraîne un pré-rétrécissement des fils de polyester et autres fils thermoplastiques, ce qui améliore considérablement les traitements ultérieurs effectués par le client.

Date de publication : 07/01/2022